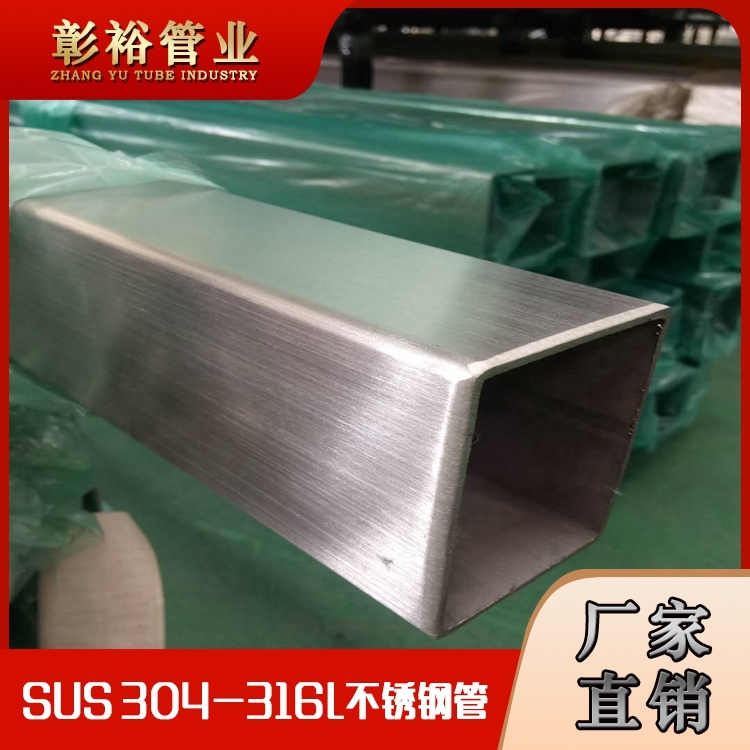

70*70*3.5不锈钢栏杆方通尺寸不锈钢流体厚壁方通不锈钢无缝方通

产品价格:¥23(人民币)

商铺名称:佛山市彰裕不锈钢有限公司

联系人:黄先生(先生)

联系手机:

固定电话:

企业邮箱:zy18923253728@163.com

联系地址:佛山市顺德区乐从钢铁世界不锈钢B区北三路42-46号

邮编:528315

联系我时,请说是在牵牛钢材网上看到的,谢谢!

商品详情

公司介绍Purchase notice

佛山市彰裕不锈钢有限公司,位于:佛山市顺德区乐从钢铁世界不锈钢B区北三路42-46号,工厂位于佛山市顺德区北滘镇水口工业区,专业生产、研发、销售SUS304-316L等材质、不锈钢机械构造管、流体输送用不锈钢管配管(工业管)、不锈钢食品卫生级管、不锈钢薄壁饮用水管、管件等。产品均符合国标GB、美标ASTM、欧标、日标JIS等执行标准。彰裕不锈钢产品广泛应用于食品包装机械、电镀设备、五金制品、石化、电力、造纸、酿酒、生物制药、污水处理工程、医院、学校等行业及工程项目。彰裕不锈钢管产品及其综合解决方案的应用遍及中国各大地区。316L不锈钢方管,方通

1、口径规格:□3×3 □4×4 □5×5 □6×6 □7×7 □8×8 □9×9 □9.5×9.5 □10×10 □12×12 □12.7×12.7 □13.5×13.5 □14×14 □15×15 □15.9×15.9 □16×16 □17×17 □18×18 □19×19 □20×20 □22×22 □22.2×22.2 □23×23 □24×24 □25×25 □25.4×25.4□28×28□30×30 □31.8×31.8 □32×32 □35×35 □36×36 □38×38 □38.1×38.1 □40×40 □45×45 □50×50 □60×60 □70×70 □76.2×76.2 □80×80 □90×90 □100×100 □110×110 □120×120 □125×125 □130×130 □140×140 □150×150 □160×160 □180×180 □200×200 □220×220 □250×250 □300×300(可定做非标尺寸规格)

2、316L厚度规格:0.3mm 0.4mm 0.5mm 0.6mm 0.7mm 0.8mm 0.9mm 1.0mm 1.05mm 1.1mm 1.15mm 1.2mm 1.35mm 1.45mm 1.5mm 1.7mm 1.85mm 1.95mm 2.0mm 2.25mm 2.45mm 2.5mm 2.7mm 2.8mm 2.95mm 3.0mm 3.4mm 3.5mm 3.6mm 3.8mm 3.95mm 4.0mm 4.5mm 4.9mm 5.0mm 5.4mm 6.0mm 8.0mm 10mm

3、材质标准:316L

4、标准长度:标准定尺6m、可根据订单要求定制;

5、正负公差:外径:±0.2mm;厚度:±0.02mm;长度±5mm;

6、表面处理:拉丝、磨砂、抛光、8K、6K、黑钛金、玫瑰金、黑钛、宝石蓝、蚀刻电镀、真空电镀、水电镀殊用管工艺:内外抛光(表面等级:抛光180#、220#,240#,320#,400#,600#);拉丝;酸洗;内焊道整平;在线光辉热处理

7、316L广泛应用于:包装机械、装璜,家具、栏杆工程、五金加工、电厂、制药机械 食品机械、电镀设备、包装机械、环保设备、超声波机械、印刷设备、清洗设备、发酵机械、饮料行业设备、纺织印染机械、造船行业、压力容器设备 建筑工程行业 医疗器械 化妆品机械、造纸厂、电子科技设备、厨具设备、机电设备、自动化设备、健身器材设备等行业。

8、316L生产标准:ASTM A312、ASTM A554、GB/T12770、JIS G3446

9、316L工艺特点:不锈钢管特点:无砂眼、无砂孔、无黑点、无裂缝、焊道平整。折弯、切割、焊接加工性能优势,镍含量稳定,产品符合中国GB、美国ASTM、日本JIS等规范。

购买须知Purchase notice

1.货源说明

厂家一手货源,公司生产周期短,货品品质有保证等。

2.付款方式

支持货到付款、款到发货、定金30%-50%(适用于老客户定制产品)等。

3.退换货政策

因需方原因造成的退货,应由需方承担物流费、出入库费等;如供方原因造成退货,则由供方承担物流费、出入库费等。

产品描述Purchase notice

不锈钢方管焊管工艺技术——氩弧焊不锈钢焊管要求熔深焊透,不含氧化物夹杂,热影响区尽或许小,钨极惰性气体维护的氩弧焊具有较好的适应性,焊接质量高、焊透性能好,其产品在化工、核工业和食物等工业中得到广泛应用。

焊接速度不高是氩弧焊的不足之处,为前进焊接速度,一般选用三电极焊炬的氩弧焊,焊接钢管壁厚S≥2mm,焊接速度比单焊炬前进3-4倍,焊接质量也得以改进。氩弧焊与等离子焊组合可以焊接更大壁厚的钢管,此外,在氩气中5-10%的氢气,再选用高频脉冲焊接电源,也可前进焊接速度。

75*75*1.24不锈钢方管工艺技术——高频焊频焊接具有较电源功率,对不同的原料、外径壁厚的钢管都能达到较高的焊接速度。与氩弧焊比较,是其最高焊接速度的10倍以上。因而,出产一般用途的不锈钢管具有较高的出产率。由于高频焊接速度高,给焊管内毛刺的去除带来困难。现在,高频焊不锈钢管尚不能为化工、核工业所承受,这也是其原因之一。从焊接原料看,高频焊可以焊接各种类型的奥氏体不锈钢管。一起,新钢种的开发和成型焊接方法的前进,也成功地焊接了铁素体不锈钢AISI409等钢种。

一、拉伸试验是将75*75*1.24不锈钢方管制成试样,在拉伸试验机大将试样拉至开裂,然后测定一项或几项力学性能,一般仅测定抗拉强度、屈服强度、断后伸长率和断面缩短率。拉伸试验是金属材料根本的力学性能试验方法,几乎一切的金属材料,只要对力学性能有要求,都规矩了拉伸试验。特别是那些形状不便于进行硬度试验的材料,拉伸试验成为仅有的力学性能检测方法。

304不锈钢管二、硬度试验是将一个硬质压头用硬度计按规矩条件缓慢压入试样表面、然后检验压痕深度或标准,以此判定材料硬度的巨细。硬度试验是材料力学性能试验中简略、敏捷、易于实施的方法。硬度试验对错破坏性的,材料硬度值与抗拉强度值之间有近似的换算联系。材料的硬度值可以换算成抗拉强度值,这一点具有很大的有用含义。

由于拉伸试验不便于检验,而且由硬度换算到强度很便利,因而人们越来越多地只检验材料硬度而较少检验其强度。特别是由于硬度计制作技术的不断前进和移风易俗,一些原本无法直接检验硬度的材料,如304不锈钢管、75*75*1.24不锈钢方管和304不锈钢管带等,现在都现已或许直接检验硬度了。所以,存在一个硬度试验逐渐代替拉伸试验的趋势。

5不锈钢方管保护保养时,由施工单位依照JB4708《钢制压力容器焊接工艺判定》规范进行焊接工艺判定,并据此编制焊接工艺。修补有抗晶间腐蚀要求的大口径不锈钢管,在焊接时应严格执行焊接工艺规范,严格控制焊道层间温度,焊道清根时,应将渗碳层打磨洁净。返修部位仍需保证原有要求。

大口径不锈钢管修补前运用丙酮或酒精将接头处的油污抢救无效杂物清洗洁净,选用等离子切开破口,应打磨至金属光泽,焊接时不允许在不锈钢非施焊表面直接引弧,选用手工电弧焊焊接时,在接头二侧应有100mm 规划的防飞溅层,以便铲除飞溅物。

修补后的大口径不锈钢管要进行酸洗钝化,一般酸洗钝化以浸渍法为主,也可以选用湿拖法或膏剂涂改法进行。、酸洗后的大口径不锈钢管表面不得有明显的腐蚀痕迹,不得有颜色不均匀的斑纹,焊接及热加工表面不得有氧化色。酸洗后用水冲刷洁净,不允许残留酸洗液。钝化后的不锈钢表面运用水冲刷,呈中性后擦干水迹。

75*75*1.5不锈钢方管在650℃较高应力试验条件下,低倍断口首要呈沿晶开裂,但由上述分析可知也有少部分穿晶开裂。晶界上可见拉裂后留下的分出相颗粒,沿晶开裂区域之间的断面有许多的撕裂岭,则说明不锈钢方管为延性沿晶开裂。在高倍视场中对其沿晶面查询发现,沿晶开裂面包含有纤细韧窝,并且在部分韧窝底部仍可查询剑纤细二相质点。在较低应力试验时,虽经6094h长时高温蠕变,蠕变断口(图3.9b)也可查询到相似特征,不同的是沿晶面上的二相质点分出量增多,标准略变大。

一同,图3.9b中查询到由晶界夹杂物掉落留下的较大空泛,其标准约为13.3pm(箭头1)。 相对于图3.9a,b而言,图3.9c,d也表现出沿品开裂特征,但沿晶开裂区域之间的断面撕裂岭明显减少,断口呈现较清楚地晶粒状概括,在图3.9c中偶尔查询到晶界夹杂物破碎留下的开裂痕迹(箭头2)。

700℃经7130h的试样断口沿晶开裂面(图3.9d)部分区域则较平坦,约占整个视场的80%,说明不锈钢方管在700℃较低应力试验条件下具有较小的塑性值。由上述分析可知,Super304H不锈钢方管虽然其高温长时蠕变开裂根本均为沿晶开裂,但其在温度和应力作用下微观开裂特征是不同的,尤其是温度对微观开裂特征的影响更为明显。即:随温度的升高(650℃以上),由于品粒强度与晶界强度都下降,但晶界强度下降快,导致不锈钢方管塑性偏低。因此,考虑到锅炉工作的性与稳定性,试验用Super304H钢不能在温(>650℃)下运用。

(2)开裂机制 上述分析可知,试验用Super304H不锈钢方管在不同试验条件下表现出不同的蠕变开裂特征,其开裂的微观机制与晶界滑动密切相关。75*75*1.5不锈钢方管较高应力和较高应变速度下,由于晶界滑动未完全懈怠掉晶界切应力,由未懈怠掉的品界切应力发生的应力从头分白促进晶界空泛的构成和沿品开裂。因此,650℃,240MPa试验条件下蠕变危害首要发生在晶界,但也可在界面能较小的晶内夹杂物或二同处构成空泛,其特点是空泛散布相对松散,而品界空泛长大并通过撕裂的办法沿着晶界联接,毕竟形成试样开裂,微观断口上表现出沿晶开裂与少量穿晶开裂共存的断口特征。

而较低应力长时蠕变开裂首要为延性沿晶开裂,如650℃,160MPa蠕变试样。开裂过程中沿晶界发生了必定的塑性变形,沿晶面上有许多的纤细韧窝。延性沿晶开裂首要原因是较高温度、较低应力水平下,由于晶界滑移,在晶界二相及三晶粒交合点滑移将受阻,而发生应力会集构成空泛,它优先处于横向晶界上。已生成的空泛,当抵达必定标准后,借应力和空位流的一同作用,首要沿着与拉应力垂直的晶界长大,而成为可见的楔形裂纹或洞型裂纹。

这些孤立松散的空泛,先沿横向晶界通过撕裂的办法彼此联接(构成撕裂岭),直至在两个相邻的三晶粒交合点间构成“横向裂纹段”,这时由于晶粒交合点的阻挠而使裂纹暂缓展开,在其它与应力相垂直的晶界上,这种横向裂纹不断地增多。相邻的横向裂纹段通过向倾斜晶界的扩展或许与其上的空泛相联合而相互联接成“弯曲裂纹”,裂纹标准灵敏地扩展,裂纹总体积和蠕变速度也相应地灵敏增加。“弯曲裂纹”进一步相互联接起来,当抵达能“瞬时”展开的临界裂纹标准时,75*75*1.5不锈钢方管便发生蠕变开裂。

在线询盘/留言