商铺名称:无锡晟隆创钢业有限公司

联系人:叶胜刚(先生)

联系手机:

固定电话:

企业邮箱:1767893174@qq.com

联系地址:无锡市新吴区硕放薛典路82号B4-085

邮编:214000

联系我时,请说是在牵牛钢材网上看到的,谢谢!

C22哈氏合金圆棒进口材料!!!C22哈氏合金圆棒进口材料!!!C22哈氏合金圆棒进口材料!!!

无锡晟隆创钢业有限公司在激烈竞争的商海中,始终坚持以客户为中心,以为重点、人才为保证、效益为根本的经营理念,坚持扎扎实实、脚踏实地为,为社会发展着想的宗旨。无论是现在还是将来,晟隆创都将始终不渝地遵循这一宗旨。我们真诚的希望与国内外广大用户建立长期、友好的战略合作伙伴关系,互惠互利,共图发展!

公司经过多年的努力,已经完备了从熔炼、轧钢、 拉拔、热处理到成材全的生产工艺及完善的检测设备。规模化的生产,集约化的,以及不懈的研发和创新使本公司产品保持着长久的生命力。目前公司产品的销售在国内电热合金市场于前列,2009年初公司成立了外贸部,产品现已远销到中东,欧美市场。

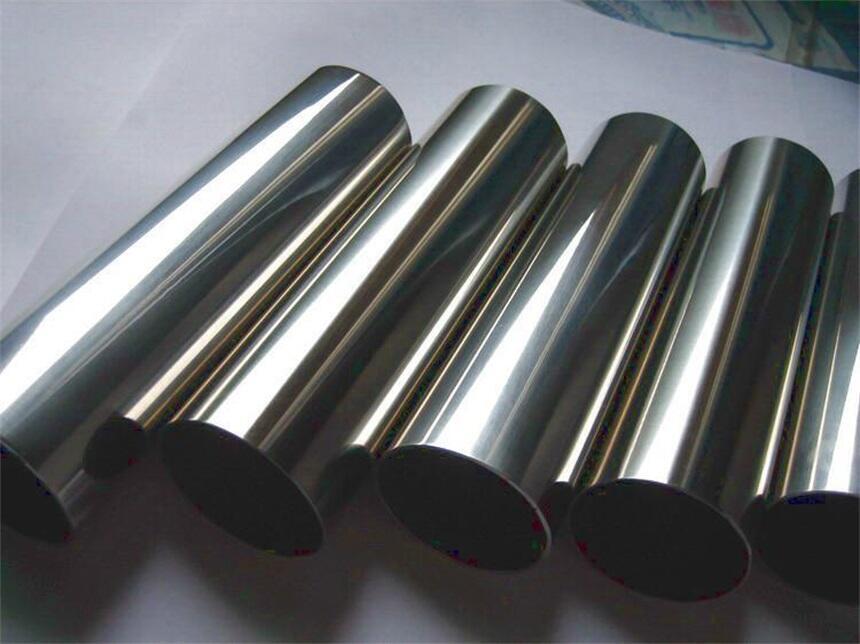

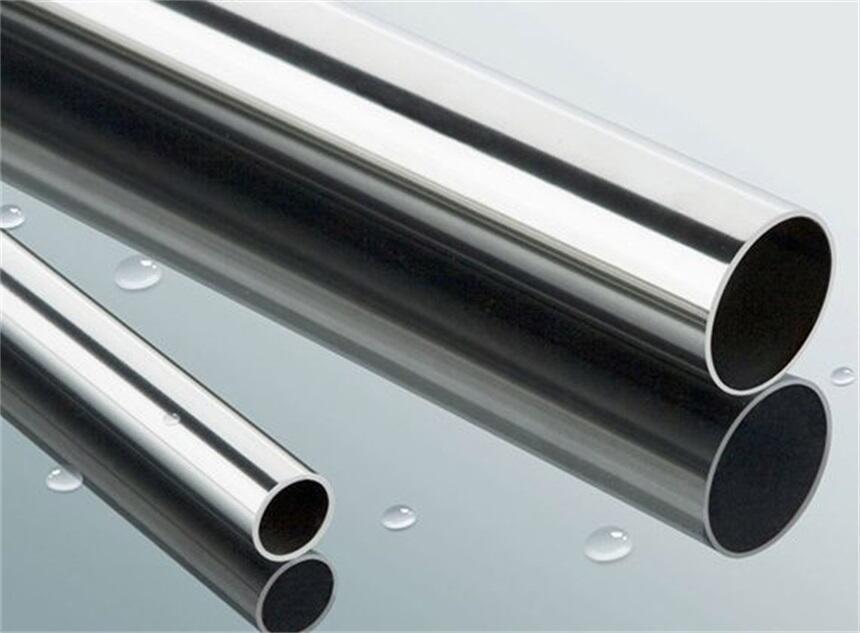

不锈钢材质有;201,202,301,304,304L,TP304H,321,316,316L,310S,TP347H,17-4PH(0Cr17Ni4Cu4Nb),17-7PH(0Cr17Ni7Al),15-7PH(0Cr15Ni7Mo2Al),1Cr13,2Cr13,3Cr13,4Cr13,9Cr18,9Cr18Mo,9Cr18MoV,1Cr17Ni2,Cr12,Cr12MoV,300系列,400系列,500系列,600系列等

三、镍基合金钢系列

镍基合金钢材质有:哈C276 (0Cr15Ni60Mo16W5Fe5),蒙乃尔400,蒙乃尔K.500,NS111(Incoloy800),NS322(HastelloyB-2),NS142(Incoloy825)等。

陕鼓能源互联岛从需求侧出发,创新研发通用建模和求解,创新多能互联互用的交互式和运行状态的算法,从能源生产、输送、配给、转化和消耗等方面,使能源之间实现多能互补、梯级利用,将可再生、清洁及能源耦合,按时、按需、按质向用户端提供分布式清洁能源综合一体化解决方案,并成功打造全球行业万元产值能耗、排放少的智能制造基地,实现土地集约、设备集约、功能集约、集约,为流程工业、智慧城市、军民融合、“”等领域提供智慧绿色解决方案

二是电耗低近20年来,国内经济快速发展,钢铁、有色冶金、化工、炉窑、环保等行业生产工艺不断升级与革新,对于氧气的需求也日益增大,促进了深冷空分工艺、变压吸附制氧工艺及膜分离工艺等制氧技术的发展

三是投资省、建设工期短

变压吸附制氧装置工艺流程简单,主要由动力、吸附和阀门切换等组成,设备数量较少,可以节省设备的一次性投资成本;装置面积小,可以装置土建成本和建设用地的成本;设备加工制造周期较短,主要设备加工周期一般不超过4个月,正常情况下6个月内即可实现产氧要求,相比深冷制氧接近1年的建设周期,大幅度了装置的建设时间

岫岩县副县长金明龙在评价会上指出:岫岩菱镁资源丰富,素有“菱镁之乡”的美誉,菱镁产业虽然是岫岩工业的支柱产业,但在发展中还存在一定制约问题,特别是生产大结晶电熔镁砂的矿热炉普遍存在冶炼水平低、自动化水平不高、能源浪费和污染严重等问题,整个大结晶电熔镁砂产业亟待转型升级

章荣会后总结说,此项目通过对矿热炉设备炉盖、除烧粉即时回用、安全防护、电极吊挂一键起炉、电极长降串气控制和预警等设计与改进,解决了行业内的共性技术难题,实现了对生产大结晶电熔镁砂的矿热炉整套设备的创新及变革,实现了大结晶电熔镁砂的化、自动化、清洁化生产由于变压吸附制氧技术具备操作简单、电耗低等特点,十分适合有色金属冶炼装置规格也从初的单套两塔制氧装置规模不足1000Nm3/h发展到了如今的6000Nm3/h,多塔并联后规模达到30000Nm3/h以上,单位制氧电耗到0.32 kW·h/m3以下,制氧装置的年开工率达到98%以上

”刘金平说钢铁尘泥中除含大量铁元素以外,还含有很多有价值的金属元素,如铬、锰、镍、铜、钴、、钼、铌、锌、钾、钠、金、银、铟等随着钢企对高炉富氧技术在炼铁工艺的重要性认识逐渐清晰,高炉富氧率的成为低成本、炼铁的重要操作参数国内变压吸附制氧生产企业如北大先锋都十分注重研发工作,希望通过不断加大投入争取在未来的发展中抢占先机

煤气发电技术有煤气锅炉发电技术和燃气蒸汽联合循环发电(CCPP)两种,其中煤气锅炉发电技术具有燃料适应性好、负荷调节范围大、操作方便的特点,同时可靠性和可用率高、建设期短、投资低、费用省;而燃气蒸汽联合循环发电则具有发电效率高的特点。2000年~2010年,中冶南方采用中温中压技术(代)和高温高压技术(第二代),先后在各钢厂建设高中压等级单循环发电机组近百套,以及燃气蒸汽联合循环机组10多套;在中温中压发电技术领域,他们建设了湘钢25MW中压煤气发电机组;在高温高压技术领域,他们建设了江苏沙钢4×50MW、南钢3×50MW等高压煤气发电机组。由于单循环发电技术能量利用效率较低,50MW的高温高压机组热效率仅在31%~32%之间。2011年后,该公司推出第三代技术——高温超高压、中间一次再热煤气发电技术,将主蒸汽压力从9.8MPa至13.7MPa,并在原有蒸汽单循环的基础上中间再热,机组发电热效率高达37%,是当时行业内发电效率高的煤气发电技术。在同样的富余煤气条件下,高温超高压、中间一次再热机组比高温高压机组约20%发电量,具有明显的经济效益和节能减排优势。