商铺名称:天津吉斯特金属材料销售有限公司

联系人:李泽喜(先生)

联系手机:

固定电话:

企业邮箱:1121587008@qq.com

联系地址:天津天津天津

邮编:100000

联系我时,请说是在牵牛钢材网上看到的,谢谢!

商品详情

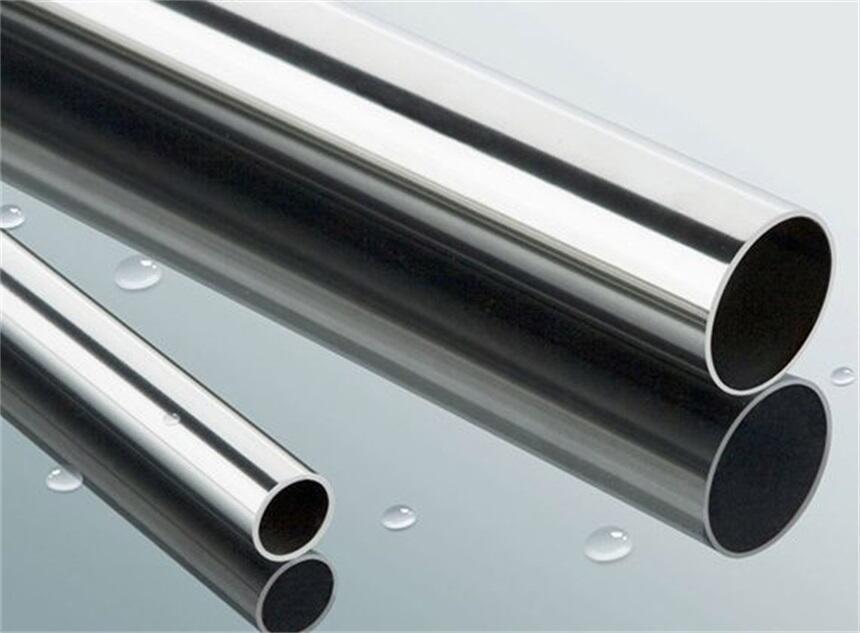

精密铝管车削加工零件低表面应力的使用性能要求,采用有限元和试验相结合的,对硬铝合金进行微米级的超精密车削和试验.分析切削的切削力和切削温度,研究已加工表面残余应力产生的原因及残余应力的性质,切削深度和切削速度对已加工表面残余应力的影响规律.结果表明:精密铝管金刚石车削硬铝合金,切削温度低,切削力小,但是单位切削力大.切削力是已加工表面形成残余压应力的主导因素.表层残余应力随着切削深度的而变大,随着切削速度的增大反而有减小的趋势.在微米级硬铝合金的超精密切削中,切削深度对已加工表面残余应力的影响更为显著.进行微米级的超精密车削试验,采用XRD对表层残余应力进行测量,对有限元结果进行了验证,铝合金具有一系列优良性能,如密度小、比强度和比刚度高、抗冲击性良好、耐腐蚀、耐磨及高的再生性等,被认为是实现轿车轻量化的材料。近年来,铝合金零部件在轿车中所占的比重不断,具有很大的潜力。本文首先综述了度铝合金塑性成形加工工艺的国内外发展概况以及存在的问题,围绕轿车零件7075(L)精密铝管度铝合金多层杯筒形零件和中高硅铝合金SC100-T6尾的精密塑性成形新工艺的研究,采用塑性成形理论、有限元模拟和工艺试验相结合的,做了一系列的工作,成功地了气囊关键零件的流动控制成形工艺和尾精密热模锻工艺。分析了轿车气囊气体发生器关键零件的结构和形状特征,设计了两种闭式反成形工艺,并分析了它们的异同;提出了以闭式为变形特点的流动控制成形时金属后充满模腔部位的判据、流动控制成形力的计算模型,并建立了成形力的计算公式;对壳体锻件流动控制成形进行了刚塑性有限元模拟,分析了成形中的应力场、应变场、速度场的分布及力-行程曲线的变化,提出了两种凸模设计方案;在理论研究的基础上,对壳体和压盖进行了工艺试验,了优质精密锻件。对于中高硅铝合金零件,的是采用压铸工艺生产。近年来,随着轿车性能的不断,要求采用塑性成形工艺制造。

在线询盘/留言